PLC

(Programmable Logic Controller) atau programmable controller merupakan PLC

diperkenalkan pertama kali pada tahun 1969 oleh Richard E. Morley yang

merupakan pendiri Modicon Corporation.

Menurut National Electrical Manufacturing

Assosiation (NEMA) PLC didefinisikan sebagai suatu perangkat elektronik

digital dengan memori yang dapat diprogram untuk menyimpan instruksi-instruksi

yang menjalankan fungsi-fungsi spesifik seperti: logika, sekuensial, timing,

counting, dan aritmatika untuk mengontrol suatu mesin industri atau

proses industri sesuai dengan yang diinginkan. PLC mampu mengerjakan suatu

proses terus menerus sesuai variabel masukan dan memberikan keputusan sesuai

keinginan pemrograman sehingga nilai keluaran tetap terkontrol.

Dalam konsep

tradisional, automasi hanya dapat digunakan untuk memproduksi satu jenis item.

Sekarang perlu mengotomatisasi produksi dengan berbagai macam variasi yang

baik, dalam jumlah yang cukup, seperti produktivitas yang lebih tinggi dan

penambahan investasi dan peralatan yang kecil.

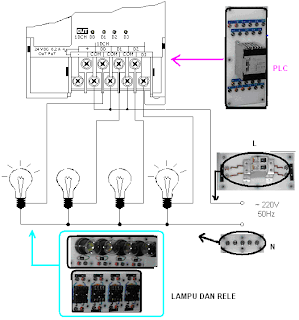

Pada

prinsipnya, sebuah PLC terbentuk dari koordinasi antara 2 bagian utama, yakni: Central Processing Unit (CPU), dan I/O system. CPU merupakan bagian PLC yang berfungsi seperti otak pada manusia.

CPU berperan sebagai penerima, penyimpan dan pengolah informasi logika. CPU PLC

terdiri dari 3 bagian utama (lihat Gambar 1-3), yakni processor, memory dan power

supply.

§ Processor

berfungsi

mengkodekan, mendekodekan data dan melakukan komputasi data.

§ Memory berperan dalam menyimpan

segala informasi logika baik dari program kendali maupun dari perangkat I/O

yang terkoneksi dengan PLC.

§ Power supply

berfungsi

untuk menyediakan daya listrik yang dibutuhkan selama PLC tersebut

dioperasikan.

I/O system

merupakan

bagian PLC yang berfungsi sebagai antarmuka dengan dunia luar atau perangkat

input/output (I/O). I/O system

terdiri dari rack dan I/O module. I/O PLC dikelompokkan

menjadi 2 jenis, yakni diskrit dan analog.

§ Input

diskrit

berfungsi untuk menyampaikan sinyal informasi logika atau data biner, yakni

logika 1 dan logika 0 dari perangkat input. Contoh perangkat input diskrit

adalah sensor, switch atau sakelar, dan push button.

§ Sedangkan input analog memberi sinyal informasi

yang kontinu dan bervariasi (dapat diubah-ubah nilainya). Biasanya sinyal

tersebut berupa tegangan 1-10 Vdc, arus 0-20 mA, atau arus 5-12 mA. Sebagai

contoh perangkat uang terkoneksi dengan input analog adalah sebuah transmitter

masukkan pengukur level cairan.

Output

diskrit bekerja menghasilkan sinyal biner ON-OFF. Lampu, solenoid, dan

kontaktor koil merupakan contoh-contoh perangkat output yang terkoneksi dengan

output diskrit. Output analog mengirimkan sinyal kontinu dan bervariasi dalam

kisaran 0-10 V dc. Transduser arus ke peneumatik dan analog meter merupakan

perangkat output yang terkoneksi dengan output analog.